Polyester là một thuật ngữ hóa học mà trong đó Poly có nghĩa là nhiều và este là một hợp chất hóa học hữu cơ căn bản. Thành phần cấu tạo đặc trưng được sử dụng trong sản xuất polyester là ethylene có nguồn gốc từ dầu mỏ. Quá trình hóa học tạo ra các polyester hoàn chỉnh được gọi là quá trình trùng hợp.

Polyester được sản xuất bởi một trong nhiều phương pháp khác nhau. Phương pháp được áp dụng phụ thuộc vào dạng (loại) polyester sẽ sản xuất. Có bốn dạng sợi polyester cơ bản là sợi filament, xơ, sợi thô, và fiberfill. Với filament, mỗi sợi đơn lẻ tham gia cấu tạo của sợi polyester là dài liên tục, dạng sợi này dùng để sản xuất các loại vải có bề mặt nhẵn. Với xơ, sợi filament được cắt ngắn với những độ dài định trước do đó có thể dễ dàng hơn để pha trộn với các loại sợi khác. Sợi thô là một dạng mà trong đó các sợi filament liên tiếp được kéo lỏng với nhau. Fiberfill là dạng sợi lớn được sử dụng trong sản xuất chăn, gối, và áo khoác ngoài. Hai dạng được sử dụng thường xuyên nhất là sợi filament và xơ.

Sản xuất sợi Filament

a) Trùng hợp

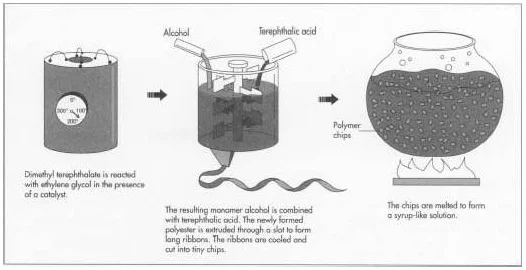

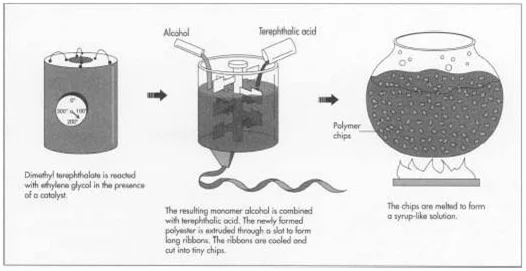

* Để hình thành polyester, dimethy terephthalate phản ứng đầu tiên với ethylene glycol với sự có mặt của chất xúc tác ở nhiệt độ 302- 410 độ F (150 – 210 độ C);

* Kết quả hoá học là một monomer được tạo thành (đơn, phân tử không lặp lại), nó kết hợp với acid terephthalic và được tăng nhiệt độ tới 472 độ F (280 độ C). Polyester nóng chảy mới tạo thành được ép đùn qua khe thành một dải dài.

b) Làm khô

* Sau khi polyester hình thành từ quá trình trùng hợp, các dải nóng chảy dài được làm mát cho đến khi chúng trở nên giòn. Nguyên liệu được cắt thành những hạt chip nhỏ và hoàn toàn khô để ngăn ngừa sự bất bền vững.

c) Kéo sợi

* Những hạt polymer được nấu chảy ở 500-518 ° F (260-270 ° C) để tạo thành một dung dịch giống như xi-rô. Dung dịch được đặt trong thùng kim loại được gọi là ổ phun sợi và được đùn ép qua các lỗ nhỏ của nó, thường là tròn nhưng cũng có thể là ngũ giác hoặc bất kỳ hình dạng nào để sản xuất sợi đặc biệt. Số lượng lỗ trong ổ phun xác định kích cỡ của sợi, các sợi tuôn ra xoắn lại với nhau để tạo thành một sợi đơn.

* Ở giai đoạn kéo sợi, các hóa chất khác có thể được thêm vào dung dịch để làm vật liệu chống cháy, chống tích điện, hoặc dễ dàng nhuộm hơn.

d) Kéo căng

– Khi polyester hình thành từ ổ phun, nó rất mềm và dễ dàng kéo được dài tới năm lần chiều dài ban đầu của nó. Tác động kéo căng cưỡng bức các phân tử polyester ngẫu nhiên sắp xếp thẳng hàng. Điều này làm tăng thêm độ bền, độ dai, và khả năng đàn hồi của sợi. Trong thời gian này, khi các sợi filament đã khô, sợi trở nên bền vững và dai thay vì dễ gãy.

– Các sợi được kéo căng có thể thay đổi rất nhiều về đường kính và độ dài, tùy thuộc vào các đặc tính mong muốn của thành phẩm. Ngoài ra, giống như quá trình kéo căng, Sợi có thể được liên kết hoặc xoắn để tạo ra các loại vải mềm hoặc vải thô.

e) Cuốn sợi

– Sau khi các sợi polyester được kéo căng, nó được cuốn vào các ống sợi lớn hoặc đóng thùng và sẵn sàng để được dệt thành vải nguyên liệu.

Sản xuất xơ ngắn PSF

Trong khi làm xơ ngắn polyester, quá trình trùng hợp, sấy khô, và tuôn sợi (bước 1-4 trên) rất giống với quá trình sản xuất sợi filament. Tuy nhiên, trong quá trình tuôn sợi, thùng trộn có nhiều lỗ hơn khi sản phẩm là xơ ngắn. Các bó sợi polyester hình thành được gọi là sợi thô.

a) Kéo căng

– Sợi mới hình thành được nhanh chóng làm lạnh trong các thùng chứa các sợi dày. Sợi có độ dài khác nhau được tập trung và kéo căng trên các con lăn được gia nhiệt đến ba hoặc bốn lần chiều dài ban đầu của nó.

b) Tạo nếp

– Sợi đã kéo sau đó được đưa vào trong các hộp nén để tạo nếp gấp như đàn acocđêông với tỷ lệ 9-15 nếp mỗi inch (3-6 nếp trên mỗi cm. Quá trình này giúp các sợi liên kết chặt với nhau trong các giai đoạn sản xuất sau này.

c) Định hình

– Sau khi sợi được gấp nếp, nó được gia nhiệt đến 212 – 302 độ F (100 – 150 độ C) để làm khô hoàn toàn các sợi và giữ các nếp gấp. Một số nếp gấp không giữ được sẽ được rút ra khỏi các sợi trong các quá trình tiếp theo.

d) Quá trình cắt

– Tiếp theo gia nhiệt định hình, sợi được cắt ngắn hơn. Polyester sẽ được pha trộn với bông và được cắt thành các đoạn 1,25 – 1,50 inch (3,2 – 3,8 cm); đối với hỗn hợp xơ nhân tạo nó được cắt với chiều dài 2 inch (5 cm). Đối với các loại vải nặng hơn, chẳng hạn như thảm, sợi filament tổng hợp được cắt thành 6 inch (15 cm).